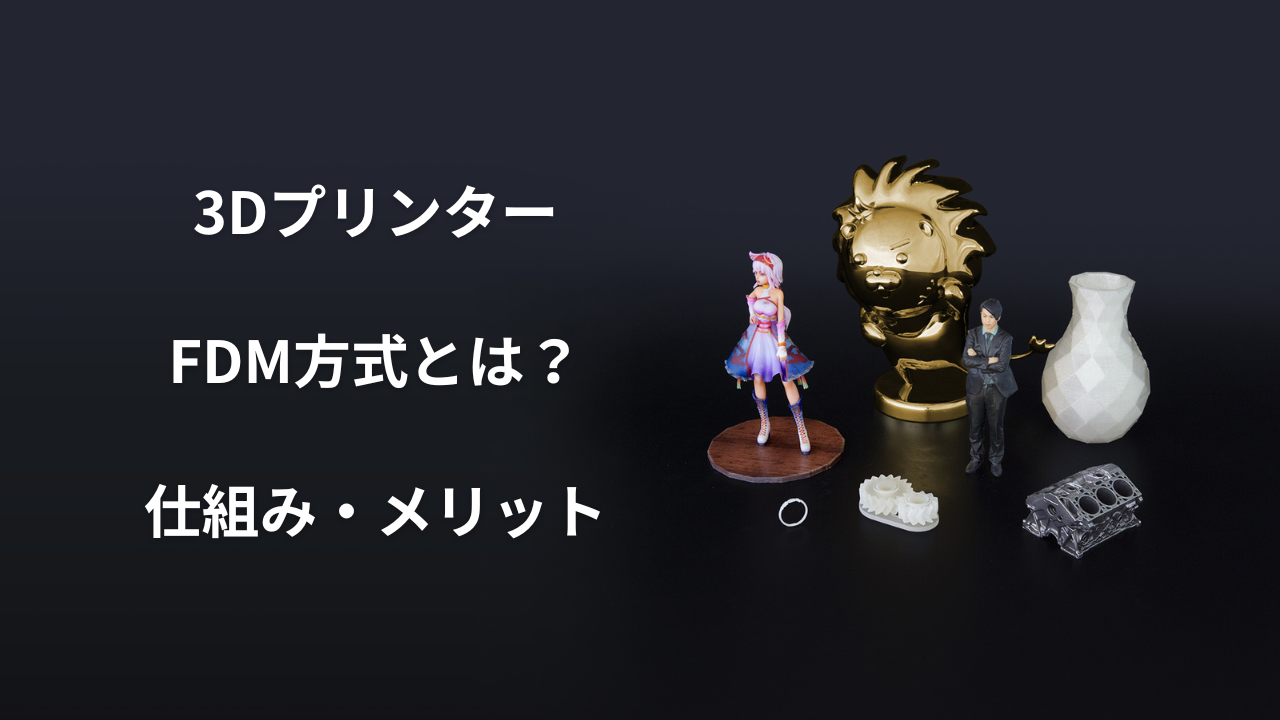

3Dプリンターの中でも最も普及している方式の一つが『FDM方式(熱溶解積層法)』です。

1980年代に誕生したこの技術は、ABS樹脂やPLAなど幅広い素材を利用でき、試作品から実用品まで対応できる柔軟性を持っています。

比較的安価に導入でき、家庭やオフィスでも設置しやすいことから、初心者から企業まで幅広く利用されてきました。

一方で、精密な造形や強度面に課題が残ることもあり、用途に応じた使い分けが重要です。

本記事では、FDM方式の仕組みからメリット・デメリットまでをわかりやすく解説していきます。

3DプリンターのFDM方式とは?

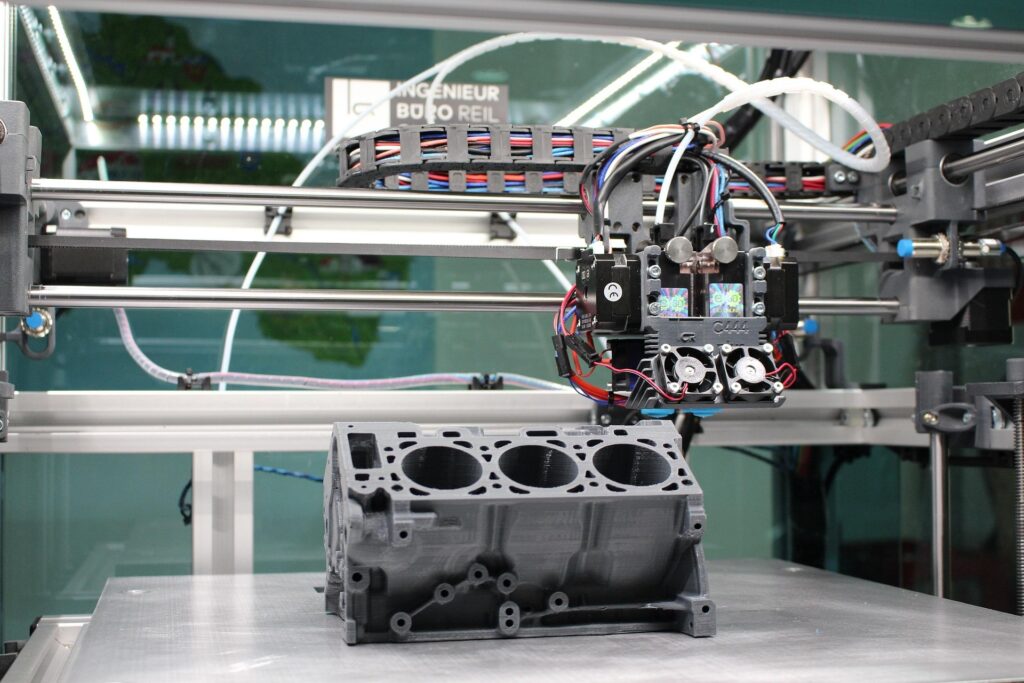

FDM方式(Fused Deposition Modeling/熱溶解積層法)は、1980年代後半に米国のStratasys社が特許を取得した造形技術です。

この手法では、ABS樹脂やポリカーボネートといった実際の工業製品に使用される樹脂を材料として利用できる点が特徴です。

そのため、造形されたパーツは強度や耐熱性、化学的な安定性などにおいて実製品に近い特性を持ち、試作段階でも高精度な評価が可能になります。

さらに、完成した造形物をそのまま部品として用いたり、治具や型を直接製作する「DDM(Direct Digital Manufacturing)」にも応用できるようになりました。

FDM方式による造形プロセス

熱溶解積層法を採用する3Dプリンターでは、熱可塑性樹脂を加熱して半溶融状態にし、その材料をコンピューター制御の経路に従って積層しながら立体を形成します。

造形の際には、完成形をつくる『モデリング材料』と、支えや補強の役割を果たす『サポート材料』の2種類が使われます。

フィラメントはプリントヘッドから押し出され、X軸・Y軸方向に移動しながら薄い層を積み重ねていきます。

1層が完了すると、造形台(ベッド)がZ軸方向に少し下がり、次の層が積み上げられます。

造形が終了した後は、不要なサポート材を手作業で取り外すか、専用の溶液や水洗いで溶解して除去します。

後処理を終えたモデルは、そのまま利用可能です。

熱溶解積層方式(FDM)の導入による4つのメリット

ここでは、熱溶解積層方式(FDM方式)の3Dプリンターを導入することで得られる利点について、具体的に解説します。

メリット①導入コストが安い

メリット②設置しやすいコンパクト設計

メリット③多彩な素材と色の選択肢

メリット④高い強度を実現可能

手頃な価格から始められる点や、扱いやすさ、幅広い表現力など、多くの魅力が存在します。

メリット①導入コストが安い

熱溶解積層方式(FDM)最大の特徴は、導入コストの低さです。

かつては高額だった3Dプリンターも、特許の期限切れをきっかけに価格が下がり、現在では10万円を切るモデルも珍しくありません。

さらに、利用するフィラメント素材も流通量が多く手に入りやすいため、ランニングコストを抑えて長期間使用できるのも大きな魅力です。

趣味で始めたい個人から、試作品を多く作る企業まで幅広く利用されています。

メリット②設置しやすいコンパクト設計

FDM方式の3Dプリンターは小型モデルが多く、省スペースで設置できる点もメリットのひとつです。

机の上やちょっとした作業スペースにも置けるため、自宅やオフィスでも無理なく導入できます。

また、軽量設計のものも多く、必要に応じて複数台を並べて稼働させることも可能です。

そのため、効率的に生産体制を整えやすいのも利点と言えます。

メリット③多彩な素材と色の選択肢

FDM方式は、使用できるフィラメントの種類が多く、カラーラインナップも豊富です。

PLAやABSといった基本的な素材から、木質や金属粉を混合した特殊フィラメントまで選択できるため、表現の幅が大きく広がります。

また、メーカーごとに独自のカラーバリエーションを展開している場合もあり、作品の完成度を高めやすい点も魅力です。

プロトタイプの試作からデザイン性の高いオブジェ制作まで、多様な用途に対応できます。

メリット④高い強度を実現可能

ABS樹脂に対応しているプリンターでは、実用に耐える強度を持った造形物を出力することが可能です。

耐熱性や衝撃強度に優れたパーツを作れるため、単なる模型だけでなく、実際に使える部品や試作品の製造にも活用できます。

日常的に使用できる小物やカスタムパーツを作れる点は、FDM方式ならではの強みといえるでしょう。

ただし、後述しますが積層方向にかかる力には弱さがあるため、用途に応じた設計上の工夫が求められます。

熱溶解積層方式(FDM)の導入による3つのデメリット

ここでは、熱溶解積層方式(FDM方式)の3Dプリンターを導入する際に注意することやデメリットについて、具体的に解説します。

メリット①導入コストが安い

メリット②設置しやすいコンパクト設計

メリット③多彩な素材と色の選択肢

メリット④高い強度を実現可能

それではここから、1つずつ詳しく解説します。

デメリット①微細造形の難しさ

FDM方式は構造上、細部の表現が苦手であり、精密な造形には不向きです。

そのため、FDM方式では細かいディテールを必要とする製品や試作品の製造に限界があります。

デメリット②強度に関する課題

FDM方式では一層ずつ積み重ねる仕組みのため、積層界面の接着力が十分に強くなく、破損しやすいという欠点があります。

さらに、FDM方式の造形では積層跡が段差として表面に現れやすく、仕上がりの均一性にも影響します。

デメリット③材料選択の制約

FDM方式は造形時の温度管理に限界があるため、必要以上の高温を実現できません。

その結果、FDM方式では使用可能な材料が限定され、高耐熱性や特殊な性質を持つ樹脂などには対応しにくいという制約があります。

3DayプリンターならFDM造形を含め様々な造形方式に対応!

3Dayプリンターでは、FDM(熱溶融積層方式)を含めた3Dプリントやその他造形方式に対応しています。

FDM方式は材料費・運用コストの抑制がしやすいため、「手頃な価格で試作したい」「複数個数を安価に出したい」といったニーズにマッチします。

| 対応内容 | 3Dデータ→3Dプリント→塗装(後処理)など全てを提案できる幅広さ |

|---|---|

| 3Dデータ制作 | 対応可能 |

| 価格帯 | 低価格 |

| 納期傾向 | 短納期 |

| 向いている人 | ・3Dデータをすでに持っている人 ・3Dデータを持っていない人 ・ものづくりに詳しくない方 |

| 注意点 | データ品質が完成度に直結 |

このような理由から、3DayプリンターではFDM方式を活用して、低コストでありながら商用レベルの品質を追求した3D造形サービスをご提供できます。

さらに、3Dayプリンターを運営する株式会社メルタでは、試作から量産まで一気通貫で支援が可能です。

こちらのサイトより、価格・納期の目安から製作の流れなど詳細が確認できますので、量産が初めての方でも安心してお任せいただけます。

「人間くらいの大きなサイズの立体フィギュアを作成したい!」「3Dスキャンから人物・建物模型を作りたい!」「イベント・キャンペーンのグッズやノベルティを製作したい」方などは、まずは株式会社メルタまでご相談ください。

まとめ

FDM方式は「低コスト」「扱いやすさ」「素材の豊富さ」「一定の強度」という点で大きな魅力を持つ3Dプリント技術です。

小型モデルが多く設置性に優れるため、自宅やオフィスでの活用にも適しています。

また、カラーバリエーションや特殊フィラメントを利用することで表現の幅も広がり、趣味から試作、実用部品の製造まで幅広いニーズに対応可能です。

ただし、細かい造形の再現性や積層方向の強度不足、材料選択の制約といった課題も存在します。

そのため、目的や用途を明確にしたうえで導入することが成功の鍵となります。コストを抑えつつ実用性のある3D造形を求めるなら、FDM方式は有力な選択肢と言えるでしょう。

なかでも、商用レベルの品質と低コストを両立した造形を実現する「3Dayプリンター」のFDMサービスは特におすすめです。

コメント