3Dプリントで理想の造形を実現するためには、プリンター本体だけでなく素材選びが極めて重要です。

3Dプリンター用素材は造形方式ごとに対応可否が明確に分かれており、強度や精度、質感、耐久性などの仕上がりは素材の特性に大きく左右されます。

現在ではPLAやABSといった定番樹脂に加え、ナイロンやTPU、カーボン、金属粉末など多様な素材が登場し、試作から最終製品まで幅広い用途に対応できる環境が整っています。

本記事では、3Dプリンター素材の基本知識から造形方式別の特徴、代表的な素材の性能や価格相場までを網羅的に解説します。用途や目的に合った素材選定を行うための判断材料として、ぜひ参考にしてください。

3Dプリンターの素材とは?

3Dプリンターの素材は、一般的なプリンターにおけるインクに相当する存在です。専用の素材を一層ずつ積み重ねて固めることで、立体的な造形物を作り出します。

3Dプリンターでは多様な素材を使用できますが、どの素材が使えるかは造形方式によって明確に分かれています。方式ごとに適した素材が異なるため、導入前にチェックしておきましょう。

熱溶解積層方式(FDM方式)の素材

FDM方式では、加熱すると溶ける樹脂を細い線状に加工したフィラメントと呼ばれる素材を使用します。

PLAやABS、PETGなどの熱可塑性樹脂が代表的で、多くの樹脂材料がフィラメント化されています。近年では、木粉や金属粉を混合した複合フィラメントも登場しており、質感や機能性の幅が広がっています。

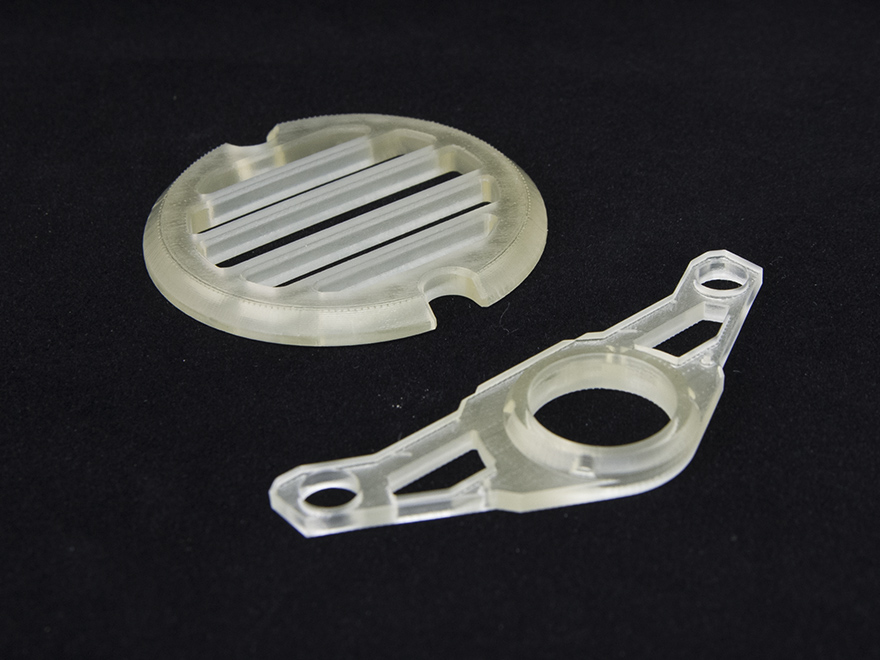

光造形方式(SLA方式・DLP方式)および材料噴射方式の素材

SLA方式やDLP方式、材料噴射方式では、紫外線を照射すると硬化する液体状の光硬化性樹脂を用います。

主にアクリレート系樹脂が使われ、高精細な造形や滑らかな表面仕上げが可能なため、精度が求められる試作やデザインモデルに適しています。

粉末焼結方式(SLS方式)・バインダージェッティング方式の素材

SLS方式やバインダージェッティング方式では、粉末状の素材を使用します。

ナイロンなどの樹脂粉末に加え、金属粉末や石膏系材料なども利用されており、用途に応じた幅広い造形が可能です。

主に、強度や耐久性が求められる工業用途で活用されています。

3Dプリンターで使える主な素材一覧

3Dプリンターで使用できる素材は年々増加しており、用途や造形方式に応じて選択肢が広がっています。

従来はPLA樹脂やABS樹脂が中心でしたが、現在では耐候性や耐熱性に優れた高機能樹脂、柔軟性を持つ素材、さらには金属や粉末材料まで多種多様に対応できるようになっています。

ここでは、実際の使用頻度が高く、特徴を理解しておきたい主要な3Dプリンター用の素材を分かりやすく解説します。

ABSライク樹脂

ABSライク樹脂は、耐高温性を靭性と組み合わせて、標準的なABSプラスチックをシミュレートした素材です。

通常のプラスチック樹脂の中でも非常に高性能で、強度と剛性に優れており、表面が非常に滑らかでバランスが良い特徴があります。

3Dayプリンターでは、このABSライク樹脂を使用した造形に対応しており、製品試作や展示用モデルなど、実用性と見た目の両方が求められる案件で活用されています。

光造形方式を採用しているため、造形時にはサポート材が必要となりますが、納品時には原則としてサポート除去後の状態で提供されます。

| 項目 | 内容 |

|---|---|

| 質感 | 滑らか |

| 価格感 | ★★★☆☆(中間) |

| 主な用途 | 製品試作、ミニチュア模型、プレート、台座 |

| 造形方式 | 光造形方式 |

| 最大造形サイズ | 610×610×500mm |

| 最小厚み | 1mm |

| 引張強度 | 約60MPa |

| 曲げ強度 | 約75MPa |

| 耐熱性 | 約68℃ |

ABSライク樹脂についてもっと詳しく知りたい方は、こちらを参照してください。

PPライク樹脂

PPライク樹脂は、ポリプロピレンの外観と機能を兼ね備えた素材です。耐久性と綺麗なサーフェイスを実現し、すばやく強靭なプロトタイプの製作に適しています。

同素材は優れた寸法安定性をもち、高精度のプロトタイプも製作可能です。特に靭性が高くスナップフィットやヒンジなど機能性やはめ込みを必要とする試作製作などに適切です。

| 項目 | 内容 |

|---|---|

| 質感 | 滑らか |

| 価格感 | ★★★☆☆中間 |

| 主な用途 | 質感や動作確認用の試作品、嵌め込みを必要とするもの、カバーキャップなど |

| 造形方式 | 光造形方式 |

| 最大造形サイズ | 610×610×500mm |

| 最小厚み | 1mm |

| 引張強度 | 約30MPa |

| 曲げ強度 | 約40MPa |

| 耐熱性 | 約42℃ |

PPライク樹脂についてもっと詳しく知りたい方は、こちらを参照してください。

ナイロン樹脂

ナイロン樹脂は、頑丈で耐久性がかなり強いため、駆動モデルの試作に適しています。

最大造形サイズが大きいのも魅力で、スマホのカバーや、日用品のちょっとしたインテリアグッズなどにもオススメです。しかし、表面がザラザラしているというデメリットがあるので注意が必要です。

また、表面処理を行うことでツルツルとして表面に加工することが可能です。詳しくはこちらを参照してください。

同素材は、モデルの内部を空洞にすることで素材の消費量を節約でき、価格を抑えられます。

| 項目 | 内容 |

|---|---|

| 質感 | ざらざら |

| 価格感 | ★★☆☆☆安価 |

| 主な用途 | 試作製品、入子、工業製品、医療モデル、実験器具、ロボット外装、スマホケース、インテリアグッズ |

| 造形方式 | 粉末焼結方式 |

| 最大造形サイズ | 535×665×355mm |

| 最小厚み | 1mm |

| 引張強度 | 約43N/平方mm |

| 曲げ強度 | 約48MPa |

| 耐熱性 | 約95℃ |

ナイロン樹脂についてもっと詳しく知りたい方は、こちらを参照してください。

フルカラー樹脂

フルカラー樹脂は、ABSに近い性能(強度など)のアクリル系樹脂なので、湿気にも強く、耐久性に優れています。

石膏素材と比べて、経年劣化が起こりにくく、水に触れても変色しないのが特徴です。着色は表面のみで、内部は白色の素材で固めています。

最小積層ピッチ20μmを実現しており、アニメキャラの髪や指といった細部のディテールまで再現できる精巧さが特長です。形状によって異なりますが、1mm以下の色が透けるぐらいの厚みでの造形も可能です。

| 項目 | 内容 |

|---|---|

| 質感 | つるつる |

| 価格感 | ★★★★☆やや高価 |

| 主な用途 | フィギュア、建築模型、ミニチュア、キャラクターグッズ |

| 造形方式 | 光造形方式(インクジェット) |

| 最大造形サイズ | 508×508×305mm |

| 最小厚み | 1mm |

| 引張強度 | 15~40MPa |

| 曲げ強度 | 25~45MPa |

| 耐熱性 | 40~45℃ |

フルカラー樹脂についてもっと詳しく知りたい方は、こちらを参照してください。

金属

金属素材は、工業製品として金型やパーツ、部品などに使われます。

従来の製作開発のコストを大きく削減し、切削加工で表現できないモデルも製作可能なため、複雑な造形物の製作などにも適しています。

試作品だけでなく、最終製品としても活用可能です。

| 項目 | 内容 |

|---|---|

| 質感 | ややザラザラ |

| 価格感 | ★★★★★高価 |

| 主な用途 | 金型、医療用インプラント、飛行機・自動車などの最終製品、実験器具、アクセサリーグッズ |

| 造形方式 | 粉末熱焼結方式 |

| 最大造形サイズ | 210×210×180mm |

| 最小厚み | 1mm |

| 引張強度 | 約1930MPa |

| 曲げ強度 | 約1862MPa |

金属についてもっと詳しく知りたい方は、こちらを参照してください。

カーボン

カーボン(炭素繊維入り)の素材は、従来の樹脂と比べて非常に強度が強く、金属より低価格なのが特徴です。主に、負荷のかかる治具、固定具として活躍します。

カーボンのみだけでなくナイロンと組み合わせた造形が可能で、一定の強度を持ちながら価格や軽量性を調整できます。

| 項目 | 内容 |

|---|---|

| 質感 | ざらざら |

| 価格感 | ★★★★☆やや高価 |

| 主な用途 | 治具、工業用パーツ |

| 造形方式 | FDM造形方式 |

| 最大造形サイズ | 320mm×132mm×154mm |

| 最小厚み | 1mm |

| 引張強度 | 700MPa |

| 耐熱性 | 約105° |

カーボンについてもっと詳しく知りたい方は、こちらを参照してください。

PLA樹脂

PLA樹脂はトウモロコシやジャガイモなどのデンプンを原料とした植物由来の熱可塑性樹脂です。

環境負荷が低く、造形時の臭いも少ないため、家庭用3Dプリンターや初心者向け素材として広く利用されています。

また、冷却時の収縮が少なく、反りが起きにくいため、大型造形にも向いています。一方で耐熱性や耐衝撃性は低く、研磨や塗装といった後加工には不向きです。

PET/PETG

PETはペットボトルにも使用される熱可塑性樹脂で、強度と耐久性に優れています。

3Dプリンターで造形した場合、市販ボトルほどの透明度は得られませんが、安定した物性を持つ素材です。

PETGはPETを改良した素材で、透明性の高さに加え、ABS樹脂並みの強度とPLA樹脂に近い造形安定性を兼ね備えています。扱いやすさと性能のバランスが良く、実用部品にも多く使われています。

熱可塑性ポリウレタン

熱可塑性ポリウレタン(TPU)はゴムのような弾性を持つ素材で、柔軟性と耐摩耗性に優れています。

厚みや設計によって硬さを調整できるため、医療分野や工業用途でも活用されています。ただし造形安定性は高くなく、対応プリンターが限られる課題があります。

石膏

石膏はバインダージェット方式専用の粉末材料です。造形が速く、材料費も比較的安価なため、模型やデザイン確認用の造形に用いられます。

着色しやすい反面、耐久性が低く非常に脆いため、取り扱いには注意が必要です。粉じん対策も欠かせません。

エポキシ系樹脂

エポキシ系樹脂は紫外線で硬化する液体状の熱硬化性樹脂で、SLA方式やDLP方式の光造形3Dプリンターで使用されます。

安定性と耐薬品性に優れ、ABSライクやPPライクといった特性別の樹脂が存在します。ABSライクは外観や質感が近いものの、機械的強度はABS樹脂よりやや低めになっています。

3Dプリンターに欠かせないサポート材とは?

3Dプリンティングにおけるサポート材とは、造形中のモデルを安定させるために一時的に付与される補助構造のことです。オーバーハングや空中に張り出した形状がある場合でも、造形物が倒れたり変形しないように支える役割を担います。

サポート材は造形の成功率を高める重要な要素ですが、配置方法次第で完成後の見た目や仕上がり品質に大きな差が生じます。単純に強度を優先して多く設置すれば良いというものではなく、造形物と接触する箇所が増えるほど、表面品質への影響も大きくなることを覚えておきましょう。

特に、完成後に目立たせたい外観部分へサポート材を配置すると、除去作業が難しくなるだけでなく、痕跡が残りやすくなります。その結果、研磨や後処理の工程が増え、作業負担が大きくなるケースも少なくありません。

造形物の形状によってはサポート材が不可欠な場合が多く、必要最小限に抑えることが、美しい仕上がりを実現する上で重要です。モデル形状や使用する3Dプリンターの特性を考慮し、適切なサポートが求められます。

互換品素材使用時の注意点と保証対象外リスク

3Dプリンターで使用するフィラメントやサポート材は、基本的にメーカーが提供する純正素材を前提として設計されています。一方で、コストを抑える目的で、純正品以外の互換品素材を選択することも可能です。

しかし、互換品素材の使用にはいくつかの注意点があります。

まず、互換品素材は純正品と比べて品質のばらつきが大きく、トラブルが発生する可能性が高いため注意が必要です。3Dプリンターは精密機器であり、素材の品質が安定していない場合、ノズル詰まりや造形不良、内部パーツへの負荷が発生することがあります。

純正素材を使用し、適切なメンテナンスを実施していれば、こうした不具合の発生リスクは比較的低く抑えられますが、互換品素材では不具合が発生するリスクが高まります。

さらに重要なのが保証の扱いで、多くのメーカーでは、互換品素材を使用したことが原因と判断される故障については、保証対象外としています。その場合、修理費用は全額自己負担となり、高額になるケースも少なくありません。

これらの点を総合的に考慮すると、長期的な安定運用や予期せぬ出費を避けるためにも、メーカー純正の素材を使用することが安全かつ確実な選択と言えます。特に業務用途や高精度な造形を求める場合は、純正素材の使用を強くおすすめします。

3Dプリンター素材の価格相場

3Dプリンターで使用される素材の価格は、素材の種類や造形方式によって大きく異なります。安価なものでは1kgあたり2,000円前後から購入できる一方で、用途や性能によっては10万円を超える高額な素材も存在します。

特に家庭用と業務用では使用可能な素材のグレードが異なるため、価格帯にも幅が生じます。

ここでは、代表的な造形方式ごとに、主に樹脂素材を中心とした価格相場を整理します。

| 造形方式 | 素材の種類 | 素材の価格相場(1kgあたり) |

|---|---|---|

| 熱溶解積層方式(FDM) | PLA樹脂、ABS樹脂、ASA樹脂、PP樹脂、TPU、PETG、ナイロン樹脂、PC樹脂 | 約2,000円〜10万円前後 |

| 光造形方式(SLA/DLP) | エポキシ系樹脂、アクリル樹脂、レジン、ゴムライク樹脂 | 約2,000円〜4万円前後 |

| インクジェット方式 | レジン、ワックス、ゴムライク素材、石膏 | 約6万円〜 |

| 粉末焼結方式(SLS/SLM) | PP樹脂、ナイロン樹脂、金属粉末 | 約1万円〜 |

一般的に、3Dプリンター本体の価格と使用できる素材の価格には一定の相関があります。高価格帯で高性能な3Dプリンターほど、対応可能な素材の種類が増え、強度や耐熱性、精度に優れた高価な素材を使用できる傾向があります。

3Dプリンターの素材を選定する際は、素材コストだけでなく、プリンター本体との相性や用途を踏まえて選定することが重要です。

3Dプリンターの素材に関してよくある質問

ここでは、3Dプリンターの素材に関してよくある質問とその回答を紹介します。

材料の強度はどの程度ある?

3Dプリント素材の強度は、使用する材料の種類によって大きく異なります。

PLAは造形しやすい反面、衝撃や熱に弱い特性があります。一方、ABSやPETG、ナイロン系素材は耐久性や靭性に優れており、実用部品や負荷がかかる用途にも対応できます。使用目的に応じて、強度特性を考慮した素材選びが重要です。

材料の安全性やニオイは問題ない?

PLAは植物由来の原料を使用しており、造形時のニオイが少なく、室内利用でも扱いやすい素材です。

ABSは造形時に独特のニオイが発生するため、換気環境を整える必要があります。安全性を重視する場合は、素材ごとの特性を理解し、使用環境に合った材料を選びましょう。

屋外で使える素材はどれですか?

屋外利用を想定する場合は、耐候性や耐水性に優れた素材が適しています。

PETGやASAは紫外線や湿気の影響を受けにくく、屋外パーツやガーデン用品などにも使用されます。PLAは屋外環境では劣化しやすいため、長期間の使用には向いていません。

初心者に扱いやすい素材は何ですか?

3Dプリンター初心者にはPLAがおすすめです。低温で造形でき、反りや失敗が起きにくいため、安定した出力が可能です。

設定項目も比較的少なく、初めて3Dプリントに挑戦する場合でも扱いやすい素材といえます。

素材によってプリンターは変える必要がありますか?

すべての素材が同一の3Dプリンターで使用できるわけではありません。

高温での造形が必要なABSやナイロンは、加熱ベッドやエンクロージャー対応のプリンターが求められる場合があります。使用したい素材に対応したプリンター仕様を事前に確認することが重要です。

まとめ

3Dプリンターの素材は、造形方式や用途によって適切な選択肢が大きく異なります。

FDM方式ではPLAやPETG、TPUなど扱いやすさと実用性のバランスが重視され、光造形方式では高精細な表現に優れたエポキシ系やABSライク樹脂が活躍します。さらにSLS方式や金属造形では、高強度かつ耐久性を求められる工業用途にも対応可能です。

素材ごとに強度、耐熱性、表面品質、価格帯は大きく異なるため、見た目だけでなく使用環境や後加工の有無も考慮した選定が求められます。

また、互換品素材の使用はコスト面で魅力がある一方、造形トラブルや保証対象外となるリスクも理解しておく必要があります。

3Dプリント素材の特性を正しく把握し、目的に合った素材とプリンターを組み合わせることが、安定した造形品質とコスト最適化につながります。

コメント